Двигатель ВАЗ-2108

При разработке семейства двигателей и их систем для новой модели ВАЗ—2108 Волжский автомобильный завод ставил перед собой три основные задачи. Это уменьшение массы и габарита, снижение расхода топлива и выполнение комплекса требований, действующих и перспективных, по защите окружающей среды. Семейство включает три унифицированных двигателя рабочим объемом 1100, 1300 и 1500 см3 одинаковой конструкции. Их разновидности образует сочетание трех различающихся по высоте и диаметру цилиндров блоков, двух головок цилиндров с разными по диаметру впускными каналами, а также двух типоразмеров поршней (диаметром 76 и 82 мм), двух коленчатых валов (соответствующих ходу поршня 60,6 и 71 мм).

Основные параметры базового двигателя ВАЗ—2108

Количество цилиндров — 4. Диаметр цилиндра — 76 мм. Ход поршня — 71 мм. Рабочий объем — 1289 см3. Степень сжатия — 9,9. Бензин — АИ-93. Клапанный механизм — ОНС. Мощность — 65 л. е./ 47,8 кВт при 5600 об/мин. Наибольший крутящий момент — 9,6 иге- м. Масса двигателя — 92 кг.

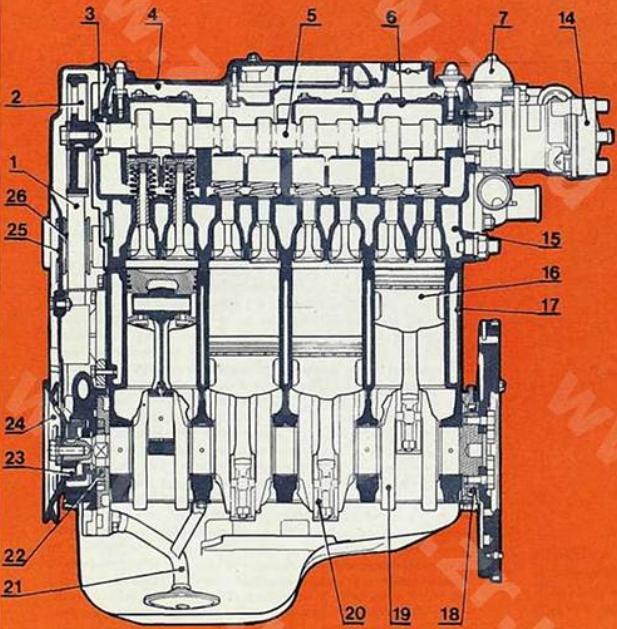

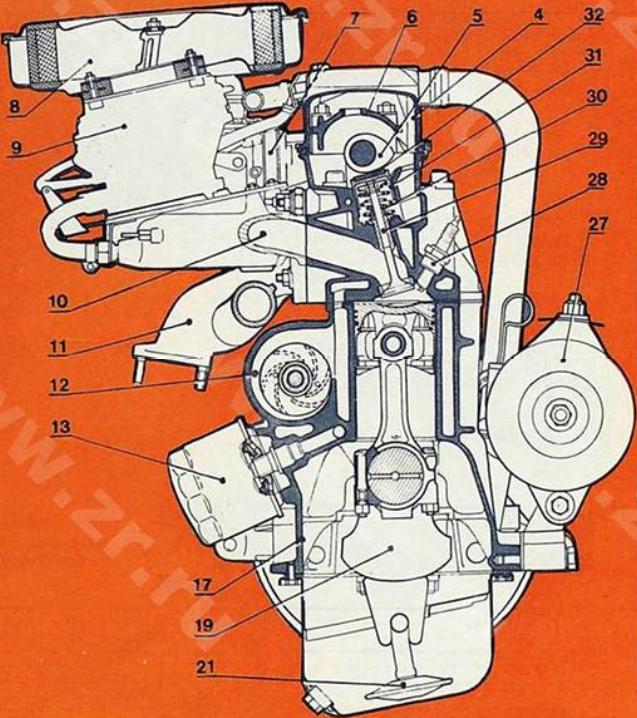

Продольный и поперечный разрезы двигателя

1 — зубчатым ремень; 2 — зубчатый шкив распре делительного вала; 3 — сальник из фторкаучука; 4 — алюминиевая крышка головки цилиндров; 5 — распределительный вал; 6 — корпус распределительного вала; 7 — топливный насос; 8 — воздушный фильтр; 9 — двухкамерный карбюратор; 10 — впускной коллектор; 11 — выпускной коллектор; 12 — водяной насос; 13 — масленый фильтр; 14 — прерыватель-распределитель; 15 — головка цилиндров из алюминиевого о сплава; 16 — поршень; 17 — чугунный блок цилиндров; 16 — сальник из фторкаучука: 19 — литой коленчатый вал с противовесами; 20 — шатун; 21 — неподвижный маслоприёмник; 22 — масленый насос; 23 — ведущий зубчатый шкив; 24 — шкив привода генератора; 25 — кожух зубчатого ремня: 26 — зубчатый шкив привода водяного насоса; 27 — генератор; 28 — свеча; 29 — клапан; 30 — маслоотражательный колпачок из фторкаучука; 31 — толкатель; 32 — сменная регулировочная шайба.

Компактность. По сравнению с двигателями семейств «2101» и «2105» у новых силовых агрегатов межцентровое расстояние цилиндров уменьшено с 95 до 89 мм: блок, головка, коленчатый и распределительный валы стали короче. Кроме того, у них меньшая (121 вместо 136 мм) длина шатуна и, следовательно, высота блока цилиндров, а также меньшая (102 вместо 111 мм) длина клапанов, то есть сокращена высота головки цилиндров. Компактнее стал привод клапанов: через толкатели в виде стаканчиков от распределительного вала, который размещен непосредственно над клапанами. Масляный насос с внутренним зацеплением шестерен приводится без каких-либо промежуточных деталей, непосредственно от носка коленчатого вала. Меньше места занимает встроенный в блок цилиндров водяной насос, приводимый тем же зубчатым ремнем, что и распределительный вал. Сократился по длине узел крепления маховика, облегчены поршни, уменьшены размеры ряда других элементов двигателя. В результате у двигателей нового семейства хорошие показатели по массе: 92 кг для базовой модели рабочим объемом 1300 см3 и 95 кг — для модификации 1500 см3.

Экономичность. Ее улучшение достигнуто усовершенствованием формы камеры сгорания с высокой (9,9) степенью сжатия, подбором наивыгоднейших регулировок систем питания и зажигания, снижением механических потерь в двигателе в целом.

Камера сгорания образована клиновой выемкой в головке цилиндров (клапаны наклонены от вертикали на 14°) и овальной выемкой в поршне. Сочетание всех геометрических элементов камеры подобрано таким образом, чтобы максимально уменьшить сопротивление движению заряда и распространению фронта пламени.

Согласованный подбор фаз газораспределения, профиля кулачков распределительного вала, формы впускных и выпускных каналов, конструкции карбюраторе и приборов зажигания, а также их регулировок позволил оптимально решить комплексную проблему — обеспечить достаточную максимальную мощность, высокую экономичность, хорошие ездовые качества. Двигатели работают на бензине АИ-93 на всех режимах без детонации.

Новый двухкамерный карбюратор с механическим приводом дроссельной заслонки второй камеры оснащен жидкостным подогревом системы холостого хода и системой отключения топлива на принудительном холостом ходу. Впускной коллектор также имеет жидкостный подогрев, а воздушный фильтр — автоматический регулятор температуры воздуха на впуске.

Что касается системы зажигания, то она включает бесконтактный прерыватель-распределитель с вакуумным корректором и электронным коммутатором и катушку зажигания, отличающуюся высокой энергией разряда.

Снижение токсичности. Нововведения в конструкции головки цилиндров, системах питания, зажигания, газораспределения позволили при обеспечении высокой полноты сгорания рабочей смеси добиться малого содержания токсичных веществ в отработавших газах. На машинах специальной комплектации применяются системы подачи дополнительного воздуха в выпускной коллектор, системы рециркуляции отработавших газов.

Снижение шумности. Решению этой задачи послужил комплекс технических средств. В их числе — отлитый из чугуна блок цилиндров, конструкция которого отличается высокой жесткостью. Способствовало снижению шумности и то, что зазор между поршнем и цилиндром уменьшен с 50—70 до 25—45 микрон, сокращены и зазоры в подшипниках коленчатого вала: в коренных они составляют 26—73 микрона, а в шатунных 20—70 микрон (против 50—97 микрон у двигателей прежнего типа). Благодаря восьми противовесам коленчатый вал лучше уравновешен.

Передача вибраций и шума сократилась также в результате того, что у алюминиевой крышки головки цилиндров вибро-изолированное крепление на резиновых втулках. Зазор между толкателями и их направляющими в головке цилиндров по результатам испытаний на шумность и холодный пуск установлен в 25—70 микрон.

Остановимся более подробно на отдельных элементах двигателя. Блок цилиндров отлит из серого чугуна. Его верхняя плита, к которой крепится головка, сделана более жесткой, и это уменьшило деформацию цилиндров. Рабочая поверхность £х обрабатывается так, чтобы на ней была определенного характера сетка шероховатостей высотой 0,5—0,8 микрона, надежно удерживающая масляную пленку.

Головка цилиндров стала более жесткой (нижняя плоскость усилена ребрами) и компактной. Она отлита из алюминиевого сплава АК6М2. Толкатели клапанов работают в расточках ее тела без гильз, а клапаны — в направляющих.

Прокладка головки цилиндров — новой конструкции. Она из безусадочного материала и вокруг каналов для масла имеет дополнительное герметизирующее покрытие: валик из натурального каучука шириной 2 мм и высотой 0,035 мм. Болты крепления головки выполнены из стали 38ХГНМ и затягиваются в четыре приема до предела текучести материала. Сочетание такого метода затяжки с конструкцией и материалами болтов и прокладки исключает необходимость подтягивать крепление в процессе эксплуатации. Поршень отлит из алюминиевого сплава и снабжен термо-фиксирующим кольцом. Его юбке обработкой придан специальный профиль — овальный в горизонтальном сечении и бочкообразный в вертикальном, это уменьшает износ и шумность. Увеличена шероховатость рабочей поверхности: 3,0—4,3 микрона против 2,5—1,25 микрона у двигателей прежней конструкции.

Поршневые кольца. Верхнее компрессионное сделано из чугуна и получило бочкообразную рабочую поверхность, которая хромируется. Нижнее компрессионное — чугунное скребкового типа. У чугунного маслосъемного кольца — расширительная пружина, симметричный профиль и хромированная рабочая поверхность. Все это вместе обеспечило высокую долговечность пары «поршень — цилиндр».

Коленчатый вал. В процессе его доводки была подобрана наивыгоднейшая в отношении прочности, долговечности и потерь на трение комбинация размеров пяти коренных подшипников по ширине и диаметру шеек. Сам вал отлит из высокопрочного чугуна с включениями сфероидального графита. Восемь противовесов улучшили внутреннюю уравновешенность до 62% против 40% у двигателей прежней конструкции.

Распределительный вал отлит из серого чугуна, причем рабочая поверхность его кулачков отбелена методом переплава. Такая технология обеспечивает высокие твердость (600—700 единиц по шкале «Н» прибора Бринеля) и прочность отбеленного слоя.

Клапанный механизм. Его конструкция упрощена. Распределительный вал действует на клапан через легкие толкатели в виде перевернутых стаканчиков. Боковые усилия от кулачка передаются через цилиндрическую поверхность толкателя на тело головки. Для регулировки зазора в приводе служат сменные шайбы разной толщины, вкладываемые в углубление на толкателе. Они сделаны из стали 20Х и подвергнуты нитроцементации, что дает твердость 58 единиц по шкале «С» прибора Роквелла.

Тарелка клапанной пружины соединяется с клапаном сухарем с тремя канавками. Такая конструкция не только надежнее, но и обеспечивает поворот клапанов при работе, благодаря чему они изнашиваются равномернее. Маслоотражательные колпачки на стержнях клапанов, как, впрочем, все сальники коленчатого и распределительного валов, сделаны из фторкаучука и долговечны.

Привод клапанов и вспомогательных узлов. Ремень со 111 зубьями приводит распределительный вал и водяной насос, не требует регулировки и смазки и защищен крышками от грязи и снега. Генератор приводится клиновым ремнем, посаженным на носок коленчатого вала. (Непосредственно на коленчатом валу смонтирована и ведущая шестерня масляного насоса. Распределитель зажигания и топливный насос получают вращение непосредственно от распределительного вала.

Мы не касаемся описания систем питания, электрооборудования, смазки и охлаждения, которые требуют самостоятельных статей.

Как показали испытания, силовые агрегаты ВАЗ—2108 высоконадежны, экономичны, у них стабильные показатели, хорошие пусковые качества даже при самых трудных условиях эксплуатации. Их конструкция разработана на основе современных технических решений, материалов и технологии и является очередным этапом технического прогресса в отечественном автомобилестроении.

М. КОРЖОВ, кандидат технических наук, Г. ЛИТВИН, В. МОЧАЛОВ, инженеры